Фоторепортаж с открытия завода НПЦ «Пружина»

Текст, фото: Роман Ковригин

Новый завод расположен на территории легендарного предприятия Ижмаш, на котором делают не менее легендарные автоматы Калашникова.

Технология, которая делает из обычной пружины нанопружину, разработана почти полвека назад. Но тогда, видимо, широкие перспективы уперлись в чьи-то узкие лбы, и дальше практически кустарного производства, на территории Ижмаша, дело не двинулось. Но РОСНАНО перспективы оценило и зажгло перед разработкой зеленый свет.

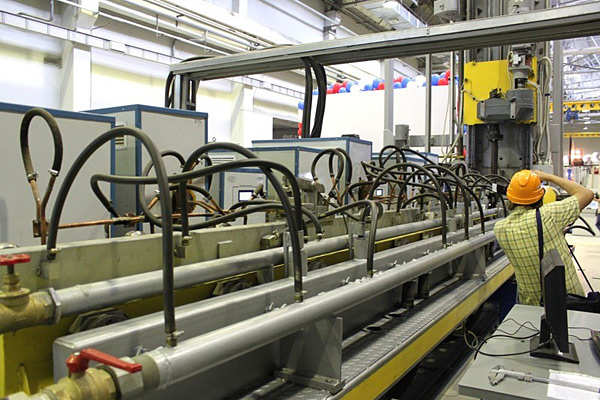

И вот результат полутора лет работы — первая линия по производству суперпружин. Вот они, красавицы.

С виду ничего особенного, но внутри… внутри там… короче, внутри там нанотехнологии, и эта нано, как нам и обещали, делает чудеса.

Не обманули. Характеристики, по сравнению с обычными пружинами впечатляют:

- число циклов до разрушения увеличено не менее чем в 10 раз;

- уровень допустимых рабочих напряжений выше на 35–40%;

- в 5–6 раз улучшены показатели по осадке пружин.

Что именно происходит с металлом, я понял достаточно поверхностно, только то, что под действием тепла и особых циклов охлаждения-нагрева, метал меняется на нано-уровне, становится более однородным, и приобретает новые свойства. И нигде в мире такой технологии нет.

А начинается все с обычных стальных прутьев. Вот так они лежат в начале цеха, и ждут своего преображения в чудо-нанопружину.

Производство полностью автоматизированно, повсюду вот такие пультики, с красивыми экранчиками. Задача рабочих — нажимать на эти кнопки, а умные машины все сделают сами.

Пруты проходят несколько этапов, прежде чем станут готовым изделием. Я раньше думал, что сделать пружину проще простого, накрутил пруток на шпиндель, вот тебе и пружина. Оказалось не совсем так.

Сначала связки прутков перемещаются в зону навивки на этом кране.

После этого, стальной прут попадает на операцию навивки, вот на таком станке.

На самом деле, этот уникальный станок, и есть сердце всего производства. Эта штуковина не только навивает пружину, но и реализует необходимый техпроцесс, в результате которого пружина, приобретает необходимые свойства. Все в полностью автоматическом режиме.

Дальше пружина идет на операцию резки и шлифовки торцев. Это делается тоже в полностью автоматическом режиме интернациональным союзом японского робота Кавасаки, и немецкого аппарата для плазменной резки. Процесс резки протекает бурно и очень эффектно, с огнем и искрами.

Сама установка.

Что бы никто не ослеп от яркого пламени, процесс резки закрыт стальным экраном, но сбоку машины есть затемненные стекла, через которые можно подглядывать за немцем и японцем и их совместным трудом на благо нашей Родины.

Следующая большая стадия — дробенаклеп. В чреве суперсовременного агрегата из Европы пружина обстреливается дробью.

Это снимает напряжение метала, шлифует, и делает пружину еще прочнее. Все происходит внутри установки, в один конец загружается пружина, из другого она выходит.

Далее пружины идут на окраску. Вот так выглядит этот процесс.

И вот результат.

Все оборудование завязано в единую систему управления (АСУТП), и мастера видят все стадии производства в реальном времени.

Вот, в общих чертах, так происходит производство нанопружин. На самом деле, 90% этого процесса ничем не отличается от производства любых других пружин. Изюминка в деталях.

Потом приехал Председатель правления ОАО «РОСНАНО» Анатолий Чубайс.

Его провели по тому же маршруту, что и нас, показали все то же самое, что и нам. А мы в это время бегали с камерами, и снимали.

Крайний слева — создатель технологии — доктор технических наук, профессор Олег Иванович Шаврин.

После того как Анатолий Чубайс все посмотрел, состоялась официальная церемония запуска завода. Суть запуска была в следующем, перед сценой стоял аппарат «нагрузочного тестирования», в котором была зажата пружина, которая уже совершила более девяти миллионов циклов сжатия-разжатия.

После нажатия большой красной кнопки, пружина преодолела 10 миллионный рубеж. Это означало, что перед нами не обычная пружина, а супер-пупер-нанопружина, и значит полтора года времени, и более миллиарда рублей потрачены не зря. Ура, товарищи!

Вот он этот знаменательный момент!

У завода уже есть как минимум один крупный покупатель — это РЖД. Всего 550 потенциальных клиентов, около десятка реальных, то есть проблем со сбытом не будет, а скорее наоборот, мощностей может не хватить.

Но об этом уже задумываются, ведь это только первая очередь, далее планируется увеличение мощностей завода минимум в 3 раза. Получен сертификат качества ISO 9001:2008.

Источник: сайт «Сделано у нас»